产品详情

全国统一销售热线:0371-6777 0066

如果您正在寻找相关产品或有其他任何问题,可随时拨打我公司销售热线,或点击立即咨询在线咨询报价!

某砂岩生产线的主要破碎设备为反击式破碎机,使用过程中,该设备的表现并不尽人意,经常出现堵料现象,导致产量较低,离当初设计的生产能力相去甚远。该公司积极查找原因,在原设备的基础上增设了给料辊,问题得以解决。

1、存在问题

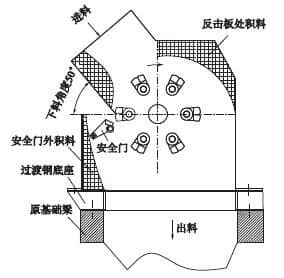

砂岩配料由高硅砂岩和低硅砂岩混合使用,物料具有较强的黏性,水分高达10%左右,20mm以下细颗粒比例约占35%,粒径600mm。在日常运行中,在破碎机进料口、反击板、安全门外每天都会出现堵料现象(见图1),特别在雨季尤为严重,每天都需要清堵。

图1

2、原因分析

分析认为,造成堵料的原因除物料特性外,工艺设备也存在问题:

(1)破碎机改造时利用原有设备基础,造成板喂机到破碎机的溜子角度只有50°,是进料口堵料的主要原因;

(2)细颗粒物料由于转子旋转作用,被甩到反击板上,加上物料黏性,造成反击板和安全门处积料;

(3)破碎机与原有基础存在尺寸偏差,因此设置一个整体钢底座过渡,从而形成一个积料平台,从安全门缝冲出的物料在此堆积,堵住安全门。

.jpg)

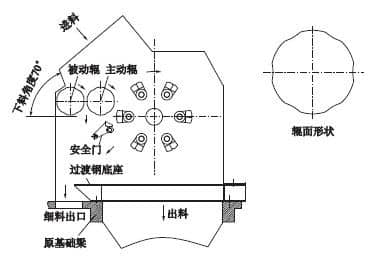

针对存在问题,该厂设计了两套方案,一是在板喂机出口安装一套筛分装置,对物料进行分级,细颗粒物料不进破碎机,此方案能解决进料口、反击板处堵料问题,但安全门外堵料不能解决;二是在破碎机上部壳体安装一对给料辊,破碎机下部壳体同时向外延伸(见图2)。

图2

对上述两种方案分析评估后认为,方案二更有优势,该方案有三个特点:①可增大进料溜子的角度,根据现场工艺条件,确定进料溜子的角度为70°;②给料辊具有筛分作用,可大幅减少破碎机进料中细颗粒物料的比例;③壳体可延伸到破碎机底座外,这样安全门外就有设置细料出口的空间。

因此,该厂采纳了方案二。在设置给料辊时几个必须考虑的问题:

1、辊面速度。主要考虑破碎机锤头线速度较快,物料进料时与锤头存在较大的运动速度差异,两辊采用不同速度,形成速度梯度,减缓对转子的冲击,被动辊和主动辊速比定为1∶1.3;

2、为了保证给料辊使用寿命,辊体材料采用35Mn,辊面堆焊10mm耐磨材料,表面焊菱形花纹;

3、为防止物料在辊面打滑,辊面采用凹凸交错排列结构型式,每隔60°设置一凹面,对物料起推动作用;

4、板喂机与给料辊高差约3m,大块物料冲到给料辊时冲击较大,为保护给料辊两侧轴承,在轴承座下垫10mm橡胶板,以减缓轴承受到的冲击;

5、根据对物料粒度要求,两辊之间留45mm间隙,大部分粒径小于45mm的物料在两辊中间被筛下。

该厂实施方案二后立即投入生产,经测试,台时产量从130~150t/h 提高到200t/h, 堵料情况也基本解决,设备运行趋于稳定化。可见,在反击式破碎机上增设给料辊对解决上述问题是可行的,值得推荐。